SMT生产过程数据驱动的PCBA元件焊接缺陷自动复检方法研究

背景意义

随着电子信息产业的蓬勃发展,电子设备的需求正在与日俱增。而组装印刷电路板(printed circuit board assembly, PCBA)是各种电子设备中的重要组成部分。PCBA作为各种电子设备运行的基础,对于确保设备的长期可靠性至关重要。

图1 PCBA示意图

由于PCBA的质量在决定电子设备的可靠性方面起着关键作用,PCBA生产过程中有效缺陷检测的重要性不容忽视。PCBA中的缺陷可能会导致性能问题,甚至导致设备故障。高质量的PCBA是符合所有必要规范和标准的PCBA,涵盖设计、材料选择、制造和组装等方面。对于PCBA生产厂家而言,追求卓越的质量和无缺陷的制造不仅可以提高客户满意度,还可以作为预防时间和金钱潜在损失的措施。因此,检测PCBA生产线中的产品缺陷的任务引起了企业界和科研界中研究人员的极大关注,目标是尽量发现和减少制造过程中的不合格情况。这项任务的复杂程度可能因PCBA生产线中涉及的特定阶段和程序而异。

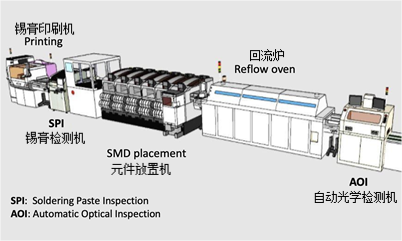

完整的PCBA生产过程较为复杂,包含基材准备、内层图形制作、层压、钻孔、外层图形制作、电镀、阻焊层制作、丝印标识、锡膏印刷、元件放置和焊接等过程。但总体可以将其分为两个阶段,即印刷电路板(printed circuit board, PCB)的生产阶段和PCBA的组装阶段。PCBA与PCB的区别在于:PCB是尚未焊接元件的裸板,PCBA为焊接完元件之后的电路板。这两个生产阶段对最终PCBA的生产质量都有着重要影响。本文聚焦于PCBA的元件组装阶段。目前业界在PCBA的元件组装阶段主要采用表面贴装技术(Surface Mount Technology, SMT)。工业界目前广为应用的标准SMT工艺包括五个核心阶段,如图2所示。PCB先经过锡膏印刷机,其焊盘位置被印刷锡膏。随后,PCB经过锡膏检测机(solder paste inspection machine, SPI Machine),锡膏印刷机检测PCB焊盘上被印刷的锡膏质量。然后是表面贴装元件的放置。接着,PCB穿过回流炉,完成表面贴装元件的焊接,得到最终的PCBA。最后,自动光学检测机(automated optical inspection machine, AOI Machine)检测PCBA的焊接质量。其中,在锡膏检测阶段,锡膏检测机会精确监控和测量锡膏的体积、面积和高度等特性,生成SPI表格数据,如表1所示。在自动光学检测阶段,自动光学检测机基于模板对比的图像算法对PCBA进行焊接质量检测,对其认为存在缺陷的元件生成AOI表格数据并拦截对应的PCBA。AOI表格数据如表2所示。

| PanelID | FigureID | ComponentID | PinNumber | Volume(%) | Height(um) | Area(%) | OffsetX(%) | OffsetY(%) | SizeX | SizeY | Volume(um3) | Area(um2) | Shape(um) | PosX(mm) | PosY(mm) |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 2691919 | 5 | C1 | 1 | 92.424 | 105.965 | 104.666 | 0.029 | 1.3 | 1.38 | 0.96 | 132218600 | 1247763 | 42.6 | 220.5 | 76.9 |

| 2691919 | 5 | C2 | 2 | 79.65 | 104.407 | 91.545 | -2.446 | 2.378 | 0.5 | 0.5 | 21972520 | 210450 | 48.4 | 188.5 | 115 |

| 2691919 | 5 | C3 | 1 | 80.599 | 106.116 | 91.144 | -1.379 | 1.624 | 0.5 | 0.5 | 22234290 | 209529 | 31.1 | 226.5 | 80.1 |

| 2691919 | 5 | C3 | 2 | 89.508 | 114.187 | 94.065 | -0.709 | 2.284 | 0.5 | 0.5 | 24692020 | 216242 | 46.1 | 226.5 | 81.2 |

| PanelID | FigureID | ComponentID | PinNumber | AOILabel |

|---|---|---|---|---|

| 2691919 | 5 | C1 | 1 | Soldered |

| 2691919 | 5 | C3 | 2 | Translated |

| 2691919 | 5 | C3 | 2 | Soldered |

图2 SMT产线示意图

但在实际生产过程中,AOI机器的误判率较高,这导致了大量实际没有焊接缺陷的PCBA元件被误判为存在焊接缺陷。X公司是一家笔记本生产公司,拥有30条SMT产线。我们与X公司展开合作,对X公司的SMT产线进行了深入调研。通过调研发现,PCBA元件在AOI机器上的误判率可高达95%,从而PCBA在AOI机器上的首次通过率仅为20%。换言之,有80%的PCBA会被AOI机器误判为不合格产品。对于被AOI设备检测出存在焊接缺陷的PCBA,需要AOI复检操作员进行实时复检。在该AOI缺陷复检过程中,需要耗费大量人力。以X公司为例,其每条SMT生产线配备1名AOI缺陷复检操作员,共有30条SMT产线,意味着X公司在任意时刻需安排30名复检操作员。考虑到白夜班的运行安排,每天实际所需的AOI缺陷复检操作员数量达到60人次,是一个较大的人力成本开销。

由于SPI表格数据可以提供额外的锡膏印刷质量信息,因此可以基于SPI和AOI表格数据,在原有AOI机器检测结果的基础上,利用机器学习和深度学习算法,实现AOI缺陷的自动复检。通过实现AOI缺陷的自动复检,可以取代实际产线中AOI缺陷复检操作员,以减少相应的人力成本。

研究现状

针对AOI缺陷复检问题,Bitron Spa公司(机电设备制造的行业领先公司)已经公布其实际SMT产线的SPI和AOI数据集,供研究人员进行相关研究。在AOI缺陷复检任务中,John Taco(missing reference)等人利用元件的AOI数据统计特征,基于LightGBM算法进行AOI检测结果的复检,但该研究未能利用SPI数据,并未关注该任务中的类别不平衡问题。Alexandre Gaffet(missing reference)等人基于XGBoost算法,在单一引脚级使用SPI和AOI数据训练模型,未能考虑不同引脚间锡膏焊接质量的相互影响,同时未关注该任务中的类别不平衡问题。Haichuan Tang(missing reference)等人利用了SPI数据中的检测结果数据和AOI数据,基于随机森林算法进行AOI检测结果的复检。但是该研究未能充分利用SPI数据中丰富的锡膏特性数据,同时该研究试图通过设置类别阈值来缓解类别不平衡问题,但并不能解决类别不平衡问题。Immo Schmidt(missing reference)等人在原始SPI数据和AOI数据上提取元件的统计特征,并使用随机森林算法进行AOI检测结果的复检,同时通过损失函数中的类权重简单处理任务中的类别不平衡问题。但是该研究在提取统计特征过程中损失了很多焊接质量的细节信息,未能充分利用现有数据。

总的来说,对于AOI缺陷自动复检问题,尽管已经有研究人员对此展开研究,但目前研究相对仍较少,尚未完全利用原始生产信息。此外,AOI缺陷复检操作员确认的缺陷元件数量远少于其确认为无缺陷的元件数量。因此在AOI缺陷自动复检任务中,类别高度不平衡是一个巨大的挑战,现有研究尚未深入探究和解决任务中存在的类别不平衡问题。